技术百科 | 发布日期:2025-04-18 | 阅读:1504

走进多腔笔模具,探寻笔的高效生产密码

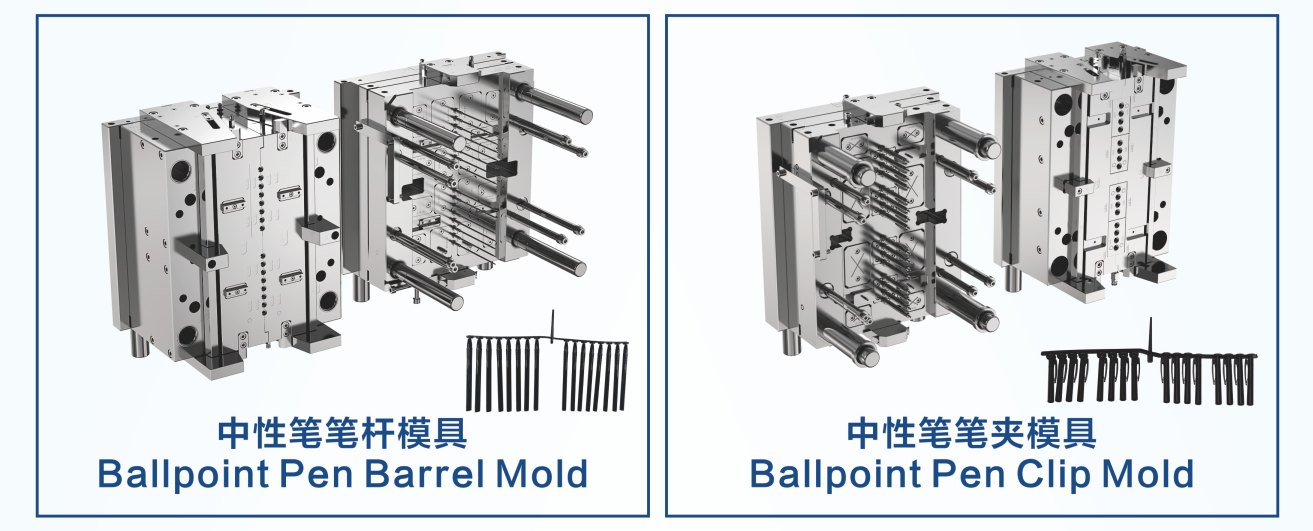

多腔笔模具是一种在同一模具中设置多个型腔的注塑模具,可在每次注塑周期中同时生产多个笔杆、笔帽等笔类零部件,极大提高了生产效率,以下是其高效生产的奥秘:

1.模具结构设计

型腔布局合理 :采用先进的计算机辅助设计(CAD)技术,确保型腔的均匀分布和精确对称,实现材料流动的平衡,使塑料熔体能同时、同量到达每个型腔,减少填充时间差异,避免因填充不均产生质量问题。

浇注系统优化 :通过平衡式流道系统、浇口设计以及压力损失补偿等措施,如采用热流道技术或平衡浇口,确保塑料熔体均匀、快速地填充到各个型腔,提高产品质量和一致性。

冷却系统高效 :优化冷却通道设计,使其紧邻型腔壁且在所有型腔间均匀分布,采用对称设计和先进的温度控制系统,根据每个型腔的实际温度反馈调节冷却水流量和温度,实现动态平衡,快速均匀地冷却模具,缩短成型周期,同时保证产品的尺寸精度。

2.生产效率提升

缩短生产周期 :多腔模具在一个注塑成型周期内可生产多个零件,相比单腔模具,单位时间内的产量大幅增加,从而显著缩短了生产周期,降低了单位产品的模具成本。

充分利用机器产能 :在一个周期内生产多个零件,最大限度地利用注塑机的产能,减少了机器的闲置时间,确保机器以最高效率运行。

便于自动化生产 :可与自动化设备无缝对接,实现从注塑到脱模的全自动化生产,进一步提升生产效率,减少人工干预,提高生产过程的稳定性和产品质量的稳定性。

3.质量控制与成本优化

质量一致性高 :通过优化型腔布局和注塑参数,保证每个型腔内的产品具有相同的质量,减少因工艺波动导致的次品率,满足高端市场对产品质量和精度的要求。

降低单件成本 :由于同时生产多个零件,材料、人工和机器操作的成本被分摊到更多的零件上,降低了每个零件的单件成本,初始投资可通过长期节省的生产成本得到抵消。

减少材料浪费 :确保每个循环生产出最大数量的可用零件,最大限度地减少材料浪费,对于昂贵或特殊材料,可显著节约成本。

东莞市范仕达智能科技有限公司

东莞范仕达掌握注塑生产核心技术,从成品生产需求到客人模具制作前技术交流,让模具交货期短,寿命长,快速量产,成品质量优!自成立以来一直致力于精密注塑模具、多腔笔模、智能电子、机电产品、汽车连接器、医疗管状模具及其非标配件加工技术!

关注微信公众号

关注微信公众号 微信咨询

微信咨询