技术百科 | 发布日期:2025-05-30 | 阅读:629

Fanstar航空塑料件模具:助力航空制造业突破供应链困境

在全球航空制造业面临前所未有的供应链挑战之际,Fanstar注塑模具厂家凭借多年航空塑料件模具研发经验,为航空制造企业提供高精度、高效率、高可靠性的模具解决方案,帮助客户应对零部件短缺、交付延迟等核心痛点,实现供应链稳定与生产效率提升。

航空制造业的供应链困局:塑料件模具的关键作用

在飞机结构中,塑料件虽不如发动机或机翼引人注目,却直接影响着整机的装配效率与质量稳定性。从客舱内饰件到电子设备外壳,从通风系统组件到行李舱结构件,塑料件在飞机上的应用超过2000处。然而,传统模具制造面临的设计周期长、加工精度不足、使用寿命短等问题,已成为制约航空塑料件供应的瓶颈。

航空级塑料件模具的三大核心技术优势

1. 高精度模具设计与制造技术

航空塑料件对尺寸精度和表面质量的要求远超汽车和消费电子领域。Fanstar采用全参数化3D设计与模流分析技术,在模具开发阶段就预测并解决可能出现的缩痕、熔接痕等缺陷。我们的设计团队拥有10年以上航空模具经验,熟悉PEEK、PEI、PPS等航空级工程塑料的成型特性。

2. 快速响应与柔性生产能力

航空制造业订单波动大、设计变更频繁,传统模具企业往往难以适应。Fanstar建立了模块化模具设计体系,通过标准化模架与可换镶件设计,将新模具开发周期缩短40%,改模响应时间控制在72小时内。针对小批量试制需求,我们提供3D打印快速模具服务,加速客户新产品开发进程。某飞机制造商的紧急备件需求通过我们的快速模具服务,成功解决了生产瓶颈,确保了交付进度。

3. 高寿命模具制造工艺

Fanstar注塑模具厂家在模具制造过程中采用先进的加工设备和精湛的加工工艺,严格把控每一个环节。从原材料的选择到模具的组装调试,每一个步骤都经过严格的质量检测,确保模具的精度和耐用性。我们的模具在使用寿命、精度保持等方面表现出色,能够有效降低客户的生产成本。我们的模具寿命达到50万次以上,远高于行业平均水平,确保长期稳定的生产。

航空塑料件模具的四大应用场景

1. 客舱内饰件模具

从座椅扶手到行李舱组件,从遮阳板到服务台面板,客舱内饰直接影响乘客体验。Fanstar开发的高光无痕模具和双色注塑模具,能够满足航空内饰件对美观度与功能性的双重需求。我们的模具采用特殊的温控系统,确保大型薄壁件成型时无变形、无流痕。

2. 电子设备外壳模具

航空电子设备对EMI屏蔽和耐环境性能有极高要求。Fanstar专精于导电塑料模具和阻燃材料模具设计,生产的电子外壳不仅满足航空电子设备环境标准,还能通过拓扑优化减轻重量。某航电供应商采用我们的模具后,产品一次合格率从82%提升至98.5%。

3. 复杂结构件模具

对于飞机上的复杂结构件,如发动机罩、机翼整流罩等,Fanstar的多腔模具和热流道技术能够确保高精度成型和高效生产。我们的模具设计和制造团队能够根据客户的特殊需求,提供定制化的解决方案,确保复杂结构件的高质量生产。

为什么选择Fanstar航空塑料件模具?

-

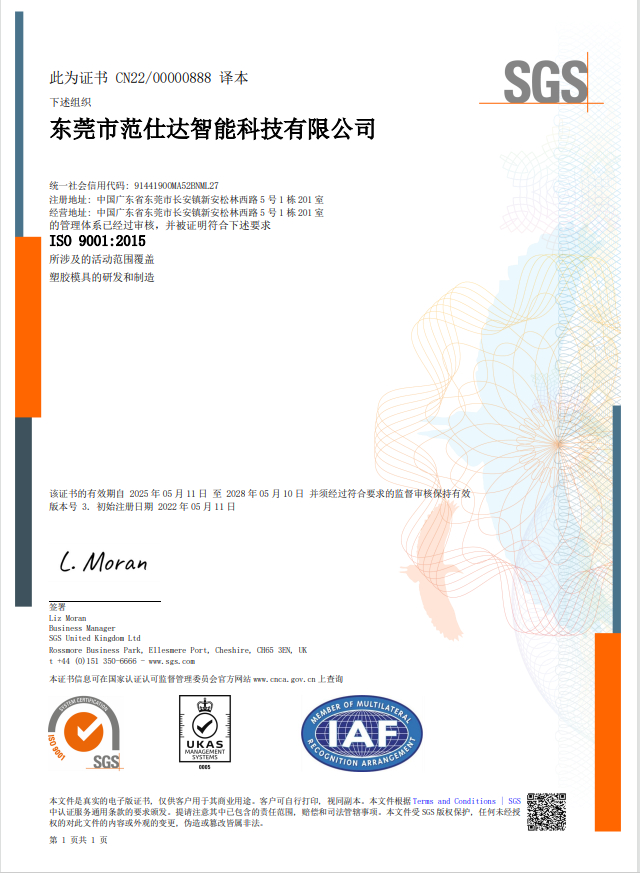

多年年航空领域专注经验:我们服务过空客、波音等主流飞机制造商的二级供应商,深谙航空品质标准。

-

全流程质量控制体系:从原材料检测到成品检验,几十个质量控制点确保模具性能稳定。

-

快速响应服务网络:4小时技术支援,紧急情况48小时内到场。

-

持续创新研发投入:每年营收的8%投入研发,已获得多项模具相关专利。

在全球航空供应链重构的背景下,Fanstar愿以卓越的模具技术,帮助航空制造企业突破生产瓶颈,抓住市场机遇。无论是新机型开发还是现有部件优化,我们都能提供经济高效的模具解决方案。

立即联系我们的航空模具专家,获取定制化解决方案,让您的航空塑料件生产摆脱供应链困扰,飞向更高效率的未来!

关注微信公众号

关注微信公众号 微信咨询

微信咨询